新闻中心

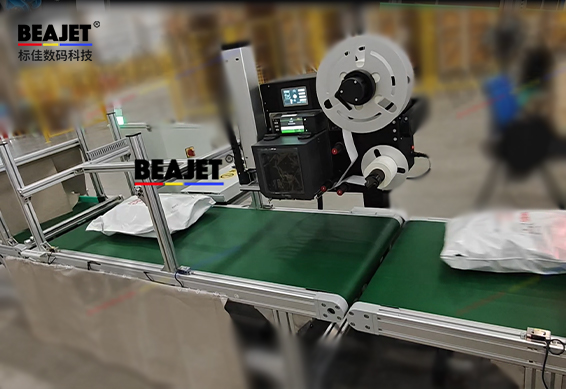

在自动化产线上,智能打印贴标机通常不会“单机独立工作”,而是与读码、视觉、称重或MES数据一起形成联动闭环。其中一个关键能力,就是与异常剔除机构协同,把错标、漏标、重码、无码产品在下游之前自动分流出去。

从现场应用角度看,这类协同主要依靠:检测触发 + 判定逻辑 + 剔除执行三段式配合,不需要复杂算法,也能实现稳定控制。

一、先建立“打印后必须检测”的基础流程

要实现异常剔除,前提不是剔除机构,而是打印后检测动作必须存在。常见方式包括:

打印后在线扫码

打印后视觉识别条码

打印后OCR识别字符

打印后标签有无检测

系统只做一件事:

把“是否合格”变成一个明确的合格/不合格信号。

二、把检测结果转换为可执行信号

检测设备通常会输出结果信号,例如:

PASS 合格信号

FAIL 不合格信号

智能打印贴标机或产线PLC会把该信号参与逻辑判断:

合格 → 放行

不合格 → 标记待剔除

常见实现方式:

IO干接点信号

PLC寄存器位

工业以太网通讯标志位

重点不是协议复杂,而是信号时序要稳定。

三、用“位置延时”确保剔除动作不打错产品

检测工位与剔除工位通常不是同一位置,因此需要做位置补偿:

记录检测触发时间点

记录输送线速度

计算到剔除位的延时

常见做法:

编码器计数定位

节拍延时定位

缓存队列定位

这样可以保证:

判定为异常的那一件产品,被准确剔除,而不是误伤后件。

四、常见异常类型对应的剔除触发条件

现场常把异常分为几类,并分别设置触发规则:

无码或读码失败 → 剔除

条码与数据库不匹配 → 剔除

打印内容为空 → 剔除

标签缺失 → 剔除

位置偏移超限 → 剔除

规则一般在上位系统或PLC中配置,打印贴标机只负责提供打印与完成信号。

五、剔除机构的配合方式(执行层)

与打印贴标机联动的剔除机构常见形式:

气缸推杆剔除

摆臂分流

气吹剔除

分道闸门分流

控制方式很直接:

接收剔除触发信号

在到位时间点动作

动作完成返回确认信号

形成闭环:

检测 → 判定 → 剔除 → 反馈。

六、调试时优先做三项联调测试

在现场联机时,建议优先做这三类测试:

连续合格品通过测试

连续异常品剔除测试

合格与异常混线测试

观察三点:

是否误剔

是否漏剔

是否节拍丢失

先保证逻辑正确,再提高速度。

如果现场对检测判定逻辑或剔除时序无法确认,应及时联系厂家技术或售后支持进行联调。杭州标佳数码科技有限公司长期专注于打印贴标机方案,可根据产线节拍与检测结构,协助建立稳定的异常剔除协同流程。